Kanban adalah sistem kontrol inventaris yang digunakan dalam produksi just-in-time (JIT). Sistem ini dikembangkan oleh Taiichi Ohno, seorang insinyur industri di Toyota, dan namanya diambil dari kartu berwarna yang melacak produksi dan memesan pengiriman suku cadang atau material baru saat habis. Kanban adalah kata dalam bahasa Jepang yang secara langsung diterjemahkan menjadi “kartu visual”, jadi Kanban System berarti menggunakan isyarat visual untuk mendorong tindakan yang diperlukan agar proses tetap berjalan.

Memahami Kanban System

Kanban System dapat dianggap sebagai sistem sinyal dan respons. Saat suatu barang hampir habis di stasiun operasional, akan ada isyarat visual yang menentukan berapa banyak yang harus dipesan dari persediaan. Orang yang menggunakan suku cadang membuat pesanan untuk jumlah yang ditunjukkan oleh kanban dan pemasok memberikan jumlah yang diminta secara tepat.

Misalnya, jika seorang pekerja sedang mengemas produk di sabuk konveyor, kanban dapat ditempatkan di tumpukan di atas 10 kantong terakhir. Saat pekerja sampai di kartu, ia memberikan kartu kepada petugas lantai untuk membawa lebih banyak kantong. Stasiun yang lebih jauh dari ruang pasokan mungkin memiliki kanban yang ditempatkan pada 15 kantong dan stasiun yang lebih dekat pada lima kantong. Aliran kantong dan penempatan kartu disesuaikan untuk memastikan tidak ada stasiun yang tidak memiliki kantong saat sabuk berjalan.

Kanban System dapat digunakan dengan mudah di dalam pabrik, tetapi juga dapat diterapkan untuk membeli inventaris dari pemasok eksternal. Kanban System menciptakan visibilitas yang luar biasa bagi pemasok dan pembeli. Salah satu tujuan utamanya adalah untuk membatasi penumpukan inventaris berlebih di setiap titik pada jalur produksi. Batasan jumlah barang yang menunggu di titik pasokan ditetapkan dan kemudian dikurangi saat inefisiensi diidentifikasi dan dihilangkan. Setiap kali batas inventaris terlampaui, itu menunjukkan inefisiensi yang perlu ditangani.

Saat wadah suku cadang atau bahan dikosongkan, kartu muncul, diberi kode warna sesuai urutan prioritas, yang memungkinkan produksi dan pengiriman lebih banyak sebelum terjadi penundaan atau kekurangan. Sistem dua kartu sering digunakan. Kartu transportasi (juga disebut T-kanban) memberi otorisasi pemindahan kontainer ke stasiun kerja berikutnya pada jalur produksi, sementara kartu produksi (juga disebut P-kanban) memberi otorisasi kepada stasiun kerja untuk memproduksi sejumlah produk tetap dan memesan suku cadang atau bahan setelah terjual atau digunakan.

Praktik Inti Kanban

Metode kanban memiliki beberapa prinsip inti yang menentukan bagaimana proses terjadi dan bagaimana anggota tim harus terlibat dalam proses tersebut.

Visualisasikan Alur Kerja

Inti dari kanban, proses harus digambarkan secara visual. Baik melalui kartu fisik yang nyata atau memanfaatkan teknologi dan perangkat lunak, proses harus ditunjukkan langkah demi langkah menggunakan isyarat visual yang membuat setiap tugas dapat diidentifikasi dengan jelas. Idenya adalah untuk menunjukkan dengan jelas apa saja setiap langkahnya, apa saja harapannya, dan siapa yang akan mengerjakan tugas apa.

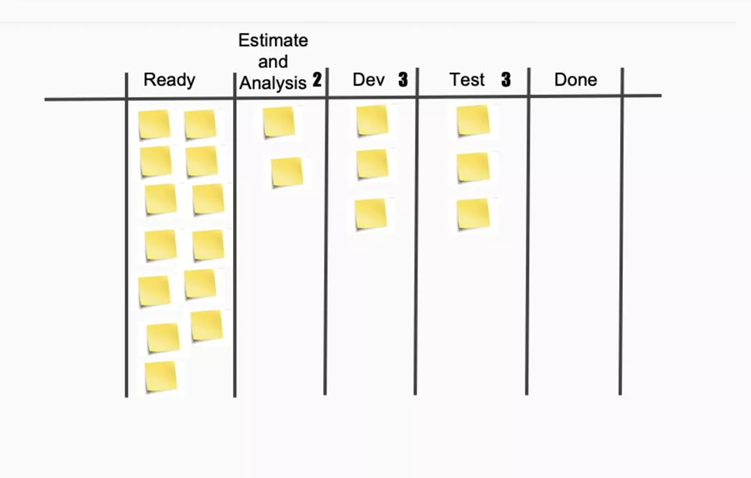

Metode kuno (tetapi masih digunakan hingga saat ini) mencakup penyusunan tugas kanban pada catatan tempel. Setiap catatan tempel dapat diwarnai secara berbeda untuk menandakan jenis item pekerjaan yang berbeda. Tugas-tugas ini kemudian akan ditempatkan ke dalam swim lanes, bagian-bagian yang telah ditentukan yang mengelompokkan tugas-tugas terkait untuk menciptakan proyek yang lebih terorganisasi. Saat ini, perangkat lunak manajemen inventaris biasanya mengendalikan proses kanban.

Batasi WIP

Karena kanban berakar pada efisiensi, tujuan kanban adalah meminimalkan jumlah pekerjaan yang sedang berlangsung. Tim didorong untuk menyelesaikan tugas-tugas sebelumnya sebelum beralih ke tugas yang baru. Ini memastikan bahwa ketergantungan di masa mendatang dapat dimulai lebih awal dan bahwa sumber daya seperti staf tidak menunggu secara tidak efisien untuk memulai tugas mereka sambil bergantung pada orang lain.

Sebuah perusahaan harus menilai secara internal jumlah WIP yang tepat untuk dibawa saat menjalankan proses kanban. Ini sering kali dikaitkan dengan jumlah orang di sepanjang proses; karena jumlah pekerja yang terikat pada suatu proyek berkurang, demikian pula jumlah item yang diizinkan untuk dikerjakan. Batasan ini juga mengomunikasikan kepada tim atau departemen lain bahwa mereka harus mempertimbangkan permintaan mereka dari tim lain karena setiap kelompok individu dapat dikenakan batasan kerja.

Kelola Alur Kerja

Saat suatu proses dijalankan, perusahaan akan dapat mengidentifikasi kekuatan dan kelemahan di sepanjang alur kerja. Terkadang, keterbatasan tidak terpenuhi atau tujuan tidak tercapai; dalam kasus ini, terserah kepada tim untuk mengelola alur kerja dan lebih memahami kekurangan yang harus diatasi.

Bagian penting dari kanban adalah mengamati dan menghilangkan hambatan sebelum terjadi. Ini termasuk meramalkan produksi dan pemanfaatan sumber daya. Ketika suatu proses menjadi lebih dapat diprediksi, perusahaan akan merasa lebih mudah untuk membuat komitmen kepada pelanggan atau membuat proses lebih efisien dengan sepenuhnya mengurangi sumber daya tambahan yang tidak digunakan.

Tetapkan Kebijakan dengan Jelas

Sebagai bagian dari penggambaran alur kerja secara visual, proses sering kali ditetapkan dengan jelas. Departemen sering kali dapat dengan mudah memahami ekspektasi yang diberikan kepada tim mereka, dan kartu kanban yang diberikan kepada individu tertentu mengidentifikasi tanggung jawab untuk setiap tugas dengan jelas. Dengan menetapkan kebijakan dengan sangat jelas, setiap pekerja akan memahami apa yang diharapkan dari mereka, kriteria daftar periksa apa yang harus dipenuhi sebelum penyelesaian, dan apa yang terjadi selama transisi antar langkah.

Terapkan Loop Umpan Balik

Saat menggunakan metode kanban, perusahaan sering kali mengumpulkan informasi, menganalisis bagaimana proses berjalan, dan menerapkan perubahan untuk lebih meningkatkan proses. Loop umpan balik ini memungkinkan karyawan untuk terus meningkatkan dan membuat perubahan bertahap yang lebih mudah diadaptasi. Umpan balik dapat berupa umpan balik positif atau umpan balik negatif. Pendekatan kanban memungkinkan pekerja untuk memahami kegagalan di awal proses dan memungkinkan perusahaan untuk beradaptasi dengan jalur yang benar sebelum inefisiensi menjadi masalah yang lebih besar.

Tingkatkan Kolaborasi

Karena tugas dipecah menjadi kartu kanban yang sangat kecil, individu sering kali harus saling bergantung saat menggunakan metode kanban. Individu, yang sering kali berada di tim yang berbeda, harus berkolaborasi dan mendiskusikan transisi antar jalur renang, sementara individu lain harus berkelompok untuk mengidentifikasi dan menyelesaikan masalah dengan cepat. Berdasarkan kanban, perubahan pada proses harus dikomunikasikan secara luas karena penyesuaian yang dilakukan di satu area dapat berdampak lebih luas di area lain.

Papan Kanban

Proses kanban menggunakan papan kanban, sistem organisasi yang menguraikan elemen-elemen suatu proses dengan jelas. Papan kanban sering kali memiliki tiga elemen: papan, daftar, dan kartu.

Papan kanban adalah gambaran terbesar dari suatu proses yang mengatur aspek-aspek luas dari suatu alur kerja. Misalnya, suatu perusahaan dapat memilih untuk memiliki papan kanban yang berbeda untuk berbagai departemen dalam organisasinya, seperti keuangan, pemasaran, dan lainnya. Papan kanban digunakan untuk mengumpulkan proses-proses yang relevan dalam satu ruang kerja atau area papan tugas.

Daftar kanban adalah item-item yang harus dilakukan dalam setiap papan. Misalnya, produsen dapat memiliki setiap tahap manufaktur sebagai item daftar, karena daftar kanban sering kali mewakili berbagai tahap produksi dalam bidang yang sama. Daftar kanban juga dapat mengalir dari satu tugas ke tugas lainnya; sering kali, satu tugas akan berakhir dan tugas lain akan dimulai dengan item tindakan berikutnya setelah item daftar sebelumnya selesai.

Terakhir, kartu kanban ada dalam daftar dan mewakili item tindakan paling kecil dan terperinci yang diperlukan untuk menyelesaikan daftar. Kartu-kartu ini adalah item spesifik yang harus ditangani secara berurutan untuk menyelesaikan daftar. Misalnya, produsen harus menghubungi pemasok, mengonfirmasi ketersediaan bahan baku, mengirimkan pesanan, menerima item inventaris, dan mulai memproduksi. Setiap langkah ini bahkan dapat disempurnakan lebih lanjut menjadi kartu kanban yang lebih spesifik yang mewakili proyek mini.

Contoh di bawah ini menggambarkan contoh Kanban System atau tarik dengan tugas yang terdefinisi dengan baik, jalur berenang, dan demonstrasi keseluruhan aliran tugas.

Kanban System Elektronik

Untuk memungkinkan pemberian sinyal permintaan secara real-time di seluruh rantai pasokan, Kanban System elektronik telah tersebar luas. Kanban System elektronik ini dapat diintegrasikan ke dalam sistem perencanaan sumber daya perusahaan (ERP). Sistem ini memanfaatkan papan kanban digital, daftar, dan kartu yang mengomunikasikan status proses di seluruh departemen.

Toyota, Ford Motor Company, dan Bombardier Aerospace termasuk di antara produsen yang menggunakan Kanban System elektronik. Sistem elektronik ini masih memberikan sinyal visual, tetapi sistem ini juga biasanya diaktifkan untuk mengotomatiskan bagian-bagian dari proses, seperti transportasi melalui pabrik atau bahkan pengajuan pesanan pembelian.

Scrum vs. Kanban

Scrum dan kanban keduanya memiliki metodologi yang membantu perusahaan beroperasi lebih efisien. Namun, masing-masing memiliki pendekatan yang sangat berbeda untuk mencapai efisiensi tersebut. Pendekatan scrum menetapkan kerangka waktu tertentu untuk perubahan yang akan dilakukan. Dengan kanban, perubahan dilakukan secara terus-menerus.

Metodologi scrum membagi tugas menjadi sprint, periode yang ditentukan dengan periode awal dan akhir di mana tugas-tugas didefinisikan dengan baik dan akan dieksekusi dengan cara tertentu. Tidak boleh ada perubahan atau penyimpangan dari pengaturan waktu atau tugas ini. Scrum sering diukur berdasarkan kecepatan atau kapasitas yang direncanakan, dan pemilik produk atau master scrum mengawasi prosesnya.

Di sisi lain, kanban lebih adaptif karena menganalisis apa yang telah dilakukan di masa lalu dan membuat perubahan berkelanjutan. Tim menetapkan irama atau siklus mereka sendiri, dan siklus ini sering berubah sesuai kebutuhan. Kanban mengukur keberhasilan dengan mengukur waktu siklus, hasil, dan pekerjaan yang sedang berlangsung.

Manfaat Kanban

Ide kanban membawa berbagai manfaat, mulai dari efisiensi internal hingga dampak positif pada pelanggan.

Tujuan kanban adalah untuk memvisualisasikan aliran tugas dan proses. Karena alasan ini, kanban menghadirkan visibilitas dan transparansi yang lebih besar pada aliran tugas dan tujuan. Dengan menggambarkan langkah-langkah dan urutan terjadinya, peserta proyek dapat memperoleh pemahaman yang lebih baik tentang aliran tugas dan pentingnya langkah-langkah yang saling terkait.

Karena kanban berusaha untuk menjadi lebih efisien, perusahaan yang menggunakan kanban sering kali mengalami waktu penyelesaian yang lebih cepat. Ini termasuk proses manufaktur yang lebih cepat, pengemasan dan penanganan yang lebih cepat, dan waktu pengiriman yang lebih efisien kepada pelanggan. Pada gilirannya, ini mengurangi biaya operasional perusahaan, seperti penyimpanan, asuransi, dan risiko keusangan, sekaligus juga perputaran modal yang lebih cepat untuk penggunaan yang lebih efisien.

Perusahaan yang menggunakan praktik kanban mungkin juga memiliki prediktabilitas yang lebih besar untuk apa yang akan datang. Dengan menguraikan langkah-langkah dan tugas di masa depan, perusahaan mungkin dapat memperoleh pemahaman yang lebih baik tentang risiko, hambatan, atau kesulitan yang seharusnya memperlambat proses. Sebaliknya, perusahaan dapat merencanakan secara dini untuk mengatasi kekurangan ini dan mengalokasikan sumber daya untuk mengatasi rintangan sebelum memperlambat proses.

Tujuan utama kanban adalah untuk memberikan layanan yang lebih baik kepada pelanggan. Dengan proses yang lebih efisien dan lebih sedikit pemborosan, pelanggan mungkin dikenakan harga yang lebih rendah. Dengan proses yang lebih cepat, pelanggan mungkin mendapatkan barang mereka lebih cepat. Dengan menguasai proses, pelanggan mungkin juga dapat berinteraksi dengan layanan pelanggan lebih cepat dan mendapatkan resolusi yang lebih cepat.

Kekurangan Kanban

Bagi beberapa perusahaan, kanban tidak mungkin diterapkan atau tidak layak untuk dipraktikkan. Pertama, kanban bergantung pada stabilitas; sebuah perusahaan harus memiliki proses yang dapat diprediksi yang tidak dapat menyimpang secara material. Bagi perusahaan yang beroperasi di lingkungan yang dinamis di mana aktivitas tidak stabil, perusahaan mungkin merasa sulit untuk beroperasi menggunakan kanban.

Kanban sering dikaitkan dengan metodologi produksi lainnya (just-in-time, scrum, dll.). Karena alasan ini, sebuah perusahaan mungkin tidak memperoleh semua manfaat jika hanya menerima praktik kanban. Misalnya, sebuah perusahaan mungkin memahami kapan akan membutuhkan bahan baku saat meninjau kartu kanban; namun, jika perusahaan tidak memanfaatkan inventaris just-in-time, perusahaan mungkin mengeluarkan biaya yang tidak perlu untuk menyimpan bahan baku selama periode ketika tidak digunakan.

Kanban juga memiliki tuntutan untuk terus diperbarui karena beberapa alasan. Pertama, jika tugas yang telah diselesaikan tidak ditandai, tim yang menganalisis langkah selanjutnya mungkin tidak dapat menilai secara memadai di mana tim tersebut berada dalam proses tersebut. Kedua, tidak ada penilaian waktu untuk berbagai fase, sehingga anggota tim harus menyadari berapa banyak waktu yang dialokasikan untuk tugas mereka dan tenggat waktu mendatang yang bergantung pada tugas yang sedang dikerjakan.

Kesimpulan

Pendekatan kanban adalah metodologi yang bertujuan untuk meminimalkan pemborosan, waktu henti, inefisiensi, dan hambatan di sepanjang proses alur kerja. Proyek digambarkan secara visual menggunakan papan, daftar, dan kartu yang menunjukkan tanggung jawab di seluruh departemen. Jika dijalankan dengan tepat, kanban dapat meminimalkan biaya produksi, memanfaatkan tenaga kerja dengan lebih efisien, meningkatkan layanan pelanggan, dan meminimalkan waktu pengiriman.